La automatización ha experimentado una transformación radical desde sus inicios hasta lo que conocemos hoy como Automatización 4.0. Este cambio no solo ha significado una mejora tecnológica, sino también un cambio de paradigma en cómo las empresas operan y evolucionan.

De la Automatización Tradicional a la 4.0

Automatización Tradicional

La automatización tradicional se basa en el uso de máquinas y sistemas programados para realizar tareas repetitivas. Estos sistemas funcionan principalmente de manera aislada con controladores lógicos programables (PLC) independientes, con un enfoque en la mecanización y el control local de procesos. Los datos se generan y almacenan localmente, lo que limita su análisis y aprovechamiento.

Automatización 4.0

Por otro lado, la Automatización 4.0 integra tecnologías digitales avanzadas que permiten a los sistemas no solo comunicarse entre sí, sino también analizar datos y tomar decisiones de manera autónoma. Los PLC ahora están conectados en red con sistemas IoT y plataformas en la nube, lo que permite una conectividad global y el uso de protocolos estándar como Ethernet/IP y MQTT. Esto no solo mejora la eficiencia, sino que también facilita el mantenimiento predictivo y la adaptabilidad a los cambios en tiempo real.

Beneficios de la Automatización 4.0

- Conectividad Total: Los sistemas están interconectados mediante IoT y redes inteligentes, lo que permite un acceso remoto y una interacción colaborativa.

- Análisis Avanzado de Datos: Se recopilan y analizan datos en tiempo real, optimizando procesos y mejorando la toma de decisiones.

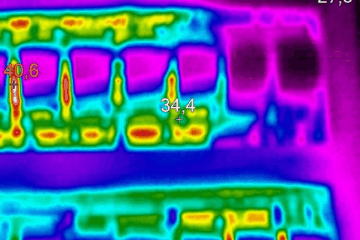

- Mantenimiento Predictivo: Basado en datos en tiempo real y análisis de sensores, lo que reduce el tiempo de inactividad y mejora la eficiencia operativa.

- Flexibilidad y Adaptabilidad: Los sistemas pueden ajustarse automáticamente a los cambios sin necesidad de reprogramación manual.

Tecnología de la Industria 4.0

La transición hacia la Industria 4.0 representa una revolución en la manera en que las fábricas y líneas de producción operan. Este cambio se caracteriza por el uso de tecnologías avanzadas que permiten un control más eficiente y una adaptación dinámica a las necesidades del mercado.

Control y Comunicación

En el modelo tradicional, los controladores lógicos programables (PLCs) funcionan de manera independiente y la comunicación está limitada a la planta local. La Industria 4.0, sin embargo, integra estos controladores dentro de redes industriales globales, utilizando tecnologías como IoT y protocolos estándar como Ethernet/IP y MQTT. Esto facilita una comunicación fluida y constante entre todos los componentes.

Gestión de Datos

Anteriormente, los datos eran generados y almacenados localmente, con un bajo aprovechamiento. Con la Industria 4.0, los datos se recopilan, analizan y utilizan en tiempo real para optimizar los procesos de producción, lo que permite una toma de decisiones más informada y precisa.

Interfaz y Análisis

Las interfaces han evolucionado de simples paneles HMI a completos dashboards inteligentes que ofrecen acceso remoto y análisis predictivo. Esto permite a los operadores monitorear y ajustar procesos desde cualquier lugar, mejorando la flexibilidad y eficiencia.

Inteligencia y Toma de Decisiones

La inteligencia en la producción ha pasado de ser una automatización rígida y secuencial a una flexible basada en datos. Las decisiones ya no son únicamente preprogramadas, sino que se benefician del análisis predictivo, la inteligencia artificial (IA) y el aprendizaje automático, permitiendo que los sistemas se adapten automáticamente a los cambios sin necesidad de reprogramación manual.

Conectividad y Mantenimiento

La conectividad en la Industria 4.0 es total gracias al IoT y redes inteligentes, facilitando un acceso remoto completo para monitoreo y control. El mantenimiento ha evolucionado de correctivo o preventivo a predictivo, basado en datos en tiempo real y análisis de sensores, lo que minimiza el tiempo de inactividad y los costos asociados.

Un ejemplo práctico seria que en un sistema de automatización tradicional, una falla en una máquina puede detener toda una línea de producción hasta que un técnico intervenga. En un entorno de Industria 4.0, los sensores pueden detectar patrones de fallo y alertar al sistema, programando el mantenimiento de manera automática antes de que ocurra una avería.

La Industria 4.0 ofrece inteligencia avanzada, conectividad total y un análisis de datos robusto, lo que resulta en una mayor flexibilidad y eficiencia operativa. Este salto tecnológico no solo mejora la productividad, sino que también permite una interacción remota y colaborativa, adaptándose rápidamente a las demandas del mercado y asegurando un mantenimiento predictivo para minimizar interrupciones.

En IntTec, nos especializamos en la industria 4.0, integrando tecnologías avanzadas como IoT, inteligencia artificial y análisis de datos para optimizar procesos y aumentar la eficiencia. Ofrecemos soluciones personalizadas para anticipar problemas, mejorar la calidad de productos y reducir el tiempo de inactividad. Creemos que la innovación es clave para la competitividad en un mercado global y nos comprometemos a guiar a nuestros clientes en su transformación digital hacia un futuro más inteligente y conectado.

0 comentarios